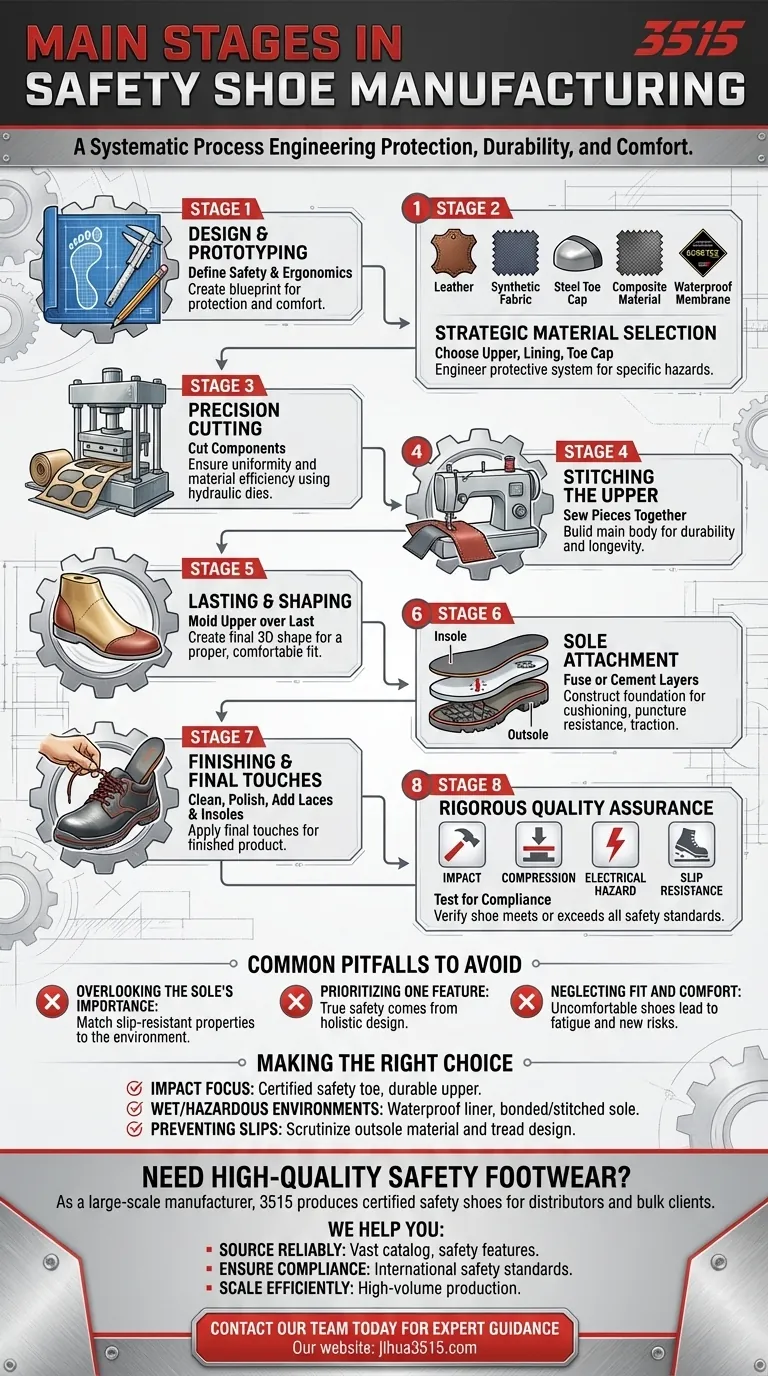

Em sua essência, a fabricação de calçados de segurança é um processo multifásico que projeta sistematicamente a proteção no calçado. As principais etapas envolvem design e seleção de materiais, corte de precisão de componentes, costura e modelagem do cabedal, fixação da sola e implementação de rigorosas verificações de controle de qualidade em todas as etapas.

A criação de um calçado de segurança não é meramente montagem; é um processo deliberado de integração de tecnologias de proteção específicas em uma plataforma durável e confortável. Cada etapa, desde a seleção do compósito certo para uma biqueira até o método de fixação de uma sola antiderrapante, é uma decisão crítica que define o desempenho do calçado em um ambiente perigoso.

O Projeto: Design e Seleção de Materiais

O processo começa muito antes de qualquer material ser cortado. A base de um calçado de segurança confiável é um design cuidadoso, apoiado por materiais cuidadosamente selecionados, projetados para ameaças específicas.

Etapa 1: Design e Prototipagem

A fase inicial de design define o propósito do calçado. Os engenheiros determinam os requisitos de segurança específicos, como resistência ao impacto, resistência ao escorregamento ou proteção contra riscos elétricos, e os equilibram com a necessidade de conforto durante longas horas de trabalho.

Etapa 2: Seleção Estratégica de Materiais

Os materiais são escolhidos para cada uma das partes centrais do calçado para funcionar como um sistema de proteção.

O cabedal é tipicamente feito de couro durável ou tecidos sintéticos avançados. O forro interno pode incluir membranas à prova d'água como GORE-TEX para proteção contra intempéries. A biqueira de segurança, um componente crítico, é feita de materiais como aço ou compósitos mais leves para proteger contra impacto e compressão.

A Linha de Montagem: Do Corte à Modelagem

Uma vez que o design é finalizado e os materiais são adquiridos, a construção física começa com foco em precisão e durabilidade.

Etapa 3: Corte de Precisão

Os materiais para o cabedal do calçado são dispostos e cortados em seções precisamente moldadas. Isso é frequentemente feito usando poderosas máquinas hidráulicas móveis equipadas com matrizes de aço afiadas de vários tamanhos, garantindo que cada peça seja uniforme.

Etapa 4: Costura do Cabedal

As peças cortadas são então cuidadosamente costuradas por operadores qualificados. Esta etapa cria o corpo principal do calçado, e a qualidade da costura é crucial para a durabilidade e longevidade geral do calçado.

Etapa 5: Montagem e Modelagem

O cabedal costurado é esticado e moldado sobre uma forma em formato de pé chamada "forma". Este processo crucial, conhecido como montagem, dá ao calçado sua forma tridimensional final, garantindo um ajuste adequado e confortável.

Construindo a Base: Sola e Acabamento

As etapas finais envolvem a construção da base do calçado e a realização de verificações exaustivas para garantir que ele atenda a todos os padrões de segurança.

Etapa 6: Fixação da Sola

A sola é frequentemente composta por várias camadas: uma palmilha para conforto, uma entressola para amortecimento e resistência à perfuração, e uma sola externa para tração. Essas camadas são fundidas ou cimentadas à parte inferior do cabedal moldado para criar a base do calçado.

Etapa 7: Acabamento e Toques Finais

Nesta etapa, o calçado é limpo, polido e equipado com cadarços e a palmilha de conforto final. Este é o último passo na montagem física antes que o calçado passe para a inspeção final.

Etapa 8: Rigoroso Controle de Qualidade

O controle de qualidade não é apenas uma etapa final, mas um processo contínuo. Durante a fabricação, os componentes e os calçados montados são testados para garantir que atendam ou excedam os padrões de segurança específicos para resistência a impacto, compressão e riscos elétricos.

Erros Comuns a Evitar

Ao selecionar calçados de segurança, entender o processo de fabricação o ajuda a evitar erros comuns e a reconhecer o que realmente importa.

Ignorar a Importância da Sola

A característica mais visível é frequentemente a biqueira de segurança, mas a sola externa é igualmente crítica. A falha em combinar as propriedades antiderrapantes da sola com o ambiente de trabalho específico (por exemplo, pisos oleosos, terreno irregular) é uma causa frequente de lesões no local de trabalho.

Priorizar um Recurso Acima de Tudo Mais

Um calçado com uma biqueira de segurança de ponta, mas com costura fraca ou uma sola mal fixada, é um ponto de falha. A verdadeira segurança vem de um design holístico onde cada componente é fabricado com um alto padrão.

Negligenciar o Ajuste e o Conforto

Um calçado tecnicamente seguro, mas dolorosamente desconfortável, levará à fadiga e distração, criando novos riscos de segurança. A etapa de "montagem" e modelagem é fundamental para criar um calçado que possa ser usado com segurança durante todo o turno.

Fazendo a Escolha Certa para o Seu Objetivo

Use seu entendimento do processo de fabricação para selecionar calçados que se alinhem às suas necessidades específicas de segurança.

- Se o seu foco principal é a proteção contra impacto: Verifique se o calçado possui uma biqueira de segurança certificada (compósito ou aço) e se o cabedal é construído com materiais duráveis e bem costurados.

- Se o seu foco principal é trabalhar em ambientes úmidos ou com líquidos perigosos: Priorize calçados com um forro impermeável de alta qualidade e uma sola que seja quimicamente ligada ou costurada firmemente ao cabedal, não apenas colada.

- Se o seu foco principal é prevenir escorregões e quedas: Analise o material e o design da banda de rodagem da sola externa, garantindo que ela seja especificamente classificada para as superfícies em que você estará trabalhando.

Entender como um calçado de segurança é feito o capacita a olhar além das alegações de marketing e avaliar a qualidade fundamental e a adequação de seu calçado de proteção.

Tabela Resumo:

| Etapa | Atividade Principal | Propósito |

|---|---|---|

| 1. Design e Prototipagem | Definir requisitos de segurança e ergonomia. | Criar um projeto para proteção e conforto. |

| 2. Seleção de Materiais | Escolher materiais para cabedal, forro e biqueira. | Projetar um sistema para combater perigos específicos do local de trabalho. |

| 3. Corte de Precisão | Cortar componentes usando matrizes hidráulicas. | Garantir uniformidade e eficiência de material. |

| 4. Costura do Cabedal | Costurar peças cortadas. | Construir o corpo principal para durabilidade e longevidade. |

| 5. Montagem e Modelagem | Moldar o cabedal sobre uma forma em formato de pé. | Criar a forma 3D final para um ajuste adequado e confortável. |

| 6. Fixação da Sola | Fundir ou cimentar a palmilha, entressola e sola externa. | Construir a base para amortecimento, resistência à perfuração e tração. |

| 7. Acabamento | Limpar, polir e adicionar cadarços e palmilhas. | Aplicar os toques finais para um produto acabado. |

| 8. Controle de Qualidade | Testar resistência a impacto, compressão e escorregamento. | Verificar se o calçado atende ou excede todos os padrões de segurança. |

Precisa de Calçados de Segurança de Alta Qualidade para Sua Empresa?

Como fabricante em larga escala, a 3515 produz uma ampla gama de calçados e botas de segurança certificados para distribuidores, proprietários de marcas e clientes de atacado. Nossa experiência em todas as etapas do processo de fabricação — desde a seleção estratégica de materiais até o rigoroso controle de qualidade — garante que seus clientes recebam calçados duráveis, confortáveis e totalmente em conformidade.

Nós o ajudamos a:

- Fornecer com Confiabilidade: Acesse um vasto catálogo de estilos com vários recursos de segurança (biqueiras de aço/compósito, solas antiderrapantes, membranas impermeáveis).

- Garantir Conformidade: Todos os nossos produtos são fabricados para atender aos padrões internacionais de segurança.

- Escalar com Eficiência: Aproveite nossas capacidades de produção de alto volume para atender pedidos de qualquer tamanho.

Vamos discutir suas necessidades específicas. Entre em contato com nossa equipe hoje mesmo para obter orientação especializada e preços competitivos.

Guia Visual

Produtos relacionados

- Fabricante de calçado de segurança personalizado para marcas grossistas e OEM

- Calçado de Segurança Atlético Premium KPU para Venda por Atacado

- Sapatos de Segurança Premium Leves para Pedidos por Atacado e em Volume

- Botas de segurança respiráveis e duráveis por atacado Fabricante OEM personalizado

- Botas de segurança de couro por atacado com biqueira protetora personalizável

As pessoas também perguntam

- Por que o controle de estabilização é essencial para biqueiras de calçados de segurança UHSS? Fatores-chave para proteção de alta resistência

- Quais são as principais funções de segurança das botas de segurança com biqueira de aço? Proteção Essencial para a Indústria

- Qual é a finalidade dos endurecedores frontais em calçados de segurança? Proteção Essencial para Construção e Soldagem

- Qual o papel dos sapatos de segurança industrial com biqueiras de aço ou camadas protetoras compostas em ambientes de fabricação de alto risco?

- Por que os sapatos de segurança industrial são necessários para a manutenção de máquinas de mineração? Proteja os pés contra esmagamento e perfurações