A fabricação de botas de segurança é um processo multifásico que transforma matérias-primas em equipamentos de proteção certificados. Começa com uma fase de design e prototipagem com propósito, passa para o corte de precisão de materiais, continua através de uma montagem complexa onde componentes de proteção chave são integrados, e conclui com um rigoroso controle de qualidade para garantir que cada par atenda a rigorosos padrões de segurança.

A criação de uma bota de segurança não é meramente montagem; é um processo sistemático de engenharia de uma solução para um conjunto específico de perigos no local de trabalho. Cada etapa, desde a seleção do material até a verificação final de qualidade, é uma resposta direta a um risco potencial, garantindo que o produto final forneça proteção certificada e confiável.

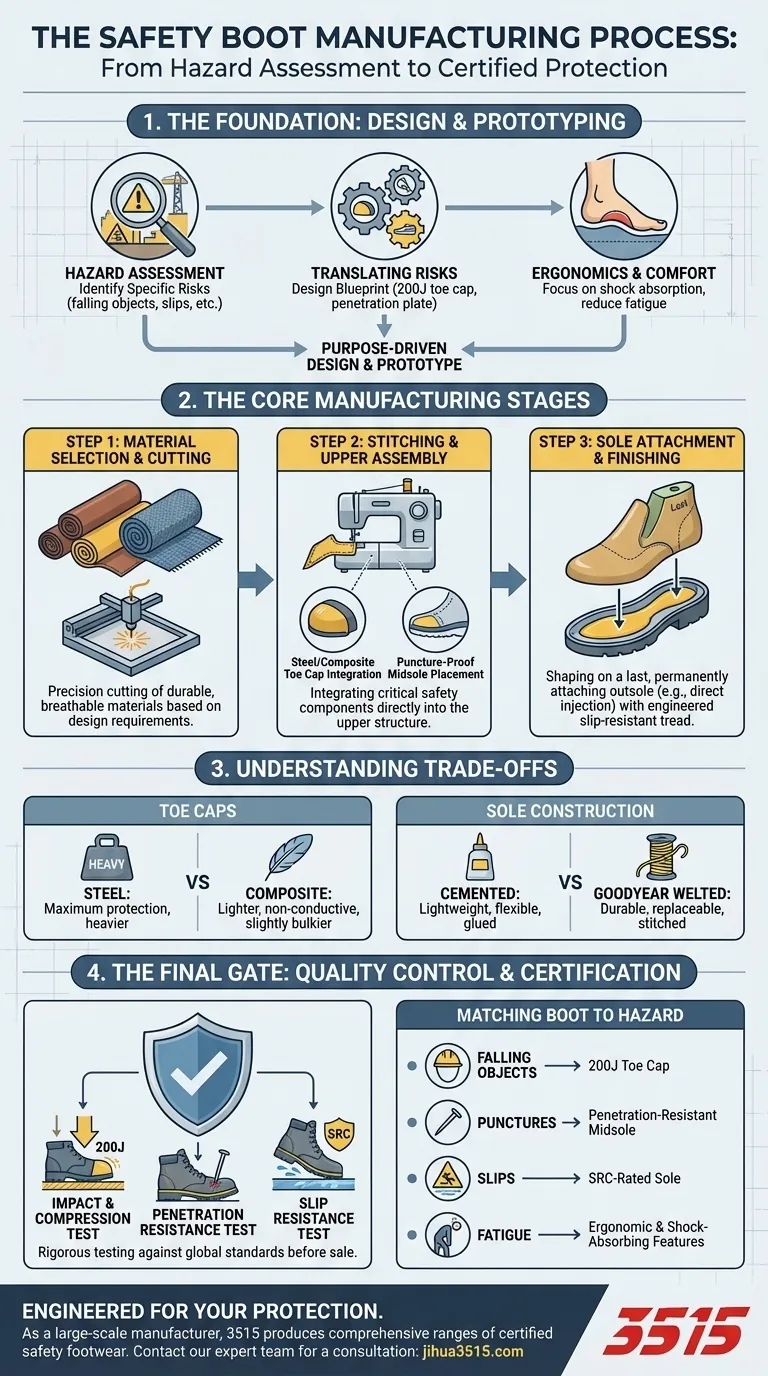

A Base: Da Avaliação de Perigos ao Design

Todo o processo de fabricação começa não na fábrica, mas com uma análise do ambiente onde a bota será utilizada.

Identificando os Riscos Específicos

Antes que qualquer design seja esboçado, uma avaliação de perigos completa é realizada. Esta avaliação determina os perigos específicos que os trabalhadores enfrentam, como objetos em queda, materiais pontiagudos sob os pés, superfícies escorregadias ou perigos elétricos.

Traduzindo Riscos em Recursos

Os resultados desta avaliação formam o projeto. Um risco de queda de ferramentas dita uma biqueira de proteção de 200 joules. Um risco de pregos no chão exige uma entressola resistente à perfuração. Isso garante que a bota seja construída propositalmente para o seu ambiente pretendido.

Ergonomia e Conforto do Usuário

Uma bota segura que é muito desconfortável para usar corretamente não é segura. A fase de design incorpora ergonomia, focando em recursos como suporte de arco e absorção de choque no calcanhar para reduzir a fadiga daqueles que ficam em pé por longos períodos.

As Etapas Principais de Fabricação

Uma vez que o design é finalizado e prototipado, a produção física começa com precisão e cuidado.

Etapa 1: Seleção e Corte de Materiais

Materiais de alta qualidade como couro ou têxteis sintéticos avançados são selecionados com base nos requisitos de design para durabilidade, respirabilidade e resistência a elementos como água ou óleo. Esses materiais são então dispostos e cortados nas várias peças do cabedal da bota com extrema precisão.

Etapa 2: Costura e Montagem do Cabedal

As peças cortadas são meticulosamente costuradas para formar o cabedal da bota. Durante esta etapa, componentes de segurança críticos são integrados diretamente na estrutura. A biqueira de proteção (aço ou compósito) é fixada na frente e a entressola à prova de perfuração é colocada na base.

Etapa 3: Fixação da Sola e Acabamento

O cabedal completo é esticado sobre um molde em forma de pé chamado "forma" para dar sua forma final. A sola é então permanentemente fixada usando métodos como moldagem por injeção direta ou colagem de alta resistência. O material e o padrão de tração da sola são projetados especificamente para fornecer resistência ao escorregamento e durabilidade.

Entendendo os Compromissos

Escolher a bota de segurança certa envolve entender as principais diferenças em seus componentes centrais.

Biqueiras de Aço vs. Compósito

Biqueiras de aço são o padrão tradicional, oferecendo máxima proteção contra impacto e compressão. Biqueiras de compósito são mais leves, não conduzem calor ou frio, e são ideais para ambientes sem metal, embora às vezes possam ser um pouco mais volumosas para atingir a mesma classificação de segurança.

Construção da Sola

O método usado para fixar a sola afeta a durabilidade e flexibilidade da bota. Uma sola cimentada (colada) é leve e flexível, enquanto uma sola Goodyear welted (costurada) é excepcionalmente durável e pode ser substituída, estendendo a vida útil da bota.

O Mito da Segurança "Tamanho Único"

Nenhuma bota é perfeita para todos os trabalhos. Uma bota projetada com resistência ao calor e combustível para uma plataforma de petróleo é fundamentalmente diferente de uma bota leve e antiestática projetada para uma fábrica de montagem de eletrônicos. A avaliação inicial de perigos é inegociável.

O Portão Final: Controle de Qualidade e Certificação

Antes que uma bota possa ser vendida, ela deve passar por uma bateria de testes para provar que atende aos padrões de segurança globais ou regionais.

Teste de Impacto e Compressão

A biqueira é submetida a um teste de impacto de 200 joules (equivalente a um peso de 20 kg caindo de cerca de 1 metro) e um teste de compressão para garantir que protege o pé do usuário.

Verificação da Resistência à Perfuração

A entressola é testada para confirmar que pode resistir à perfuração por um objeto pontiagudo, como um prego, sob força significativa.

Certificação de Resistência ao Escorregamento

A sola é testada em diferentes superfícies com vários contaminantes para obter uma classificação de resistência ao escorregamento. SRC é a classificação mais alta, indicando que a bota passou nos testes em piso cerâmico com água com sabão (SRA) e aço com glicerol (SRB).

Combinando a Bota com o Perigo

Use o ambiente de trabalho pretendido como seu guia principal para selecionar os recursos corretos.

- Se seu foco principal é a proteção contra quedas de objetos: Procure botas com biqueira de aço ou compósito certificada de 200 joules.

- Se seu foco principal é evitar perfurações sob os pés: Certifique-se de que a bota possui uma entressola resistente à perfuração.

- Se seu foco principal é evitar escorregões em superfícies molhadas ou oleosas: Verifique a classificação da sola e escolha SRC para o mais alto nível de resistência ao escorregamento testada.

- Se seu foco principal é o conforto durante todo o dia e a prevenção da fadiga: Priorize recursos como calcanhares com absorção de choque, propriedades antiestáticas e palmilhas ergonômicas.

Entender esta jornada de fabricação permite que você veja uma bota de segurança não como uma mercadoria, mas como um equipamento de engenharia crítico projetado para sua proteção.

Tabela Resumo:

| Estágio Principal de Fabricação | Foco Principal | Resultados Principais |

|---|---|---|

| Base: Design e Prototipagem | Avaliação de Perigos e Ergonomia | Projeto construído propositalmente, Protótipo |

| Estágio Principal 1: Corte de Materiais | Precisão e Seleção de Materiais | Peças de couro/têxtil cortadas com precisão para o cabedal da bota |

| Estágio Principal 2: Montagem do Cabedal | Integração de Componentes de Segurança | Cabedal costurado com biqueira e entressola integradas |

| Estágio Principal 3: Fixação da Sola | Durabilidade e Resistência ao Escorregamento | Bota moldada em forma, sola permanentemente fixada |

| Portão Final: Controle de Qualidade | Certificação para Padrões de Segurança | Botas testadas para impacto, compressão, perfuração e resistência ao escorregamento |

Precisa de Botas de Segurança Projetadas para Seus Perigos Específicos?

Como um fabricante em larga escala, a 3515 produz uma gama abrangente de calçados de segurança certificados para distribuidores, proprietários de marcas e clientes de atacado. Nossas capacidades de produção abrangem todos os tipos de sapatos e botas de segurança, desde designs com biqueiras de aço de 200 joules e entressolas resistentes à perfuração até modelos com solas antiderrapantes classificadas como SRC.

Transformamos sua avaliação de perigo específica em equipamentos de proteção confiáveis e certificados. Vamos discutir suas necessidades e como podemos entregar a solução de segurança perfeita para sua força de trabalho.

Entre em contato com nossa equipe de especialistas hoje mesmo para uma consulta

Guia Visual

Produtos relacionados

- Botas de Segurança Impermeáveis Premium para Venda por Atacado Proteção de Alto Desempenho para Mercados Industriais

- Fabricante por atacado de calçado de segurança para produção personalizada OEM/ODM

- Botas de segurança anti-esmagamento personalizáveis para fabrico por grosso e com marca própria

- Fabricante de botas de segurança antiderrapantes por atacado - Personalizadas à prova de perfuração e com biqueira de aço

- Botas de Segurança Premium em Couro Granulado para Fornecimento em Massa

As pessoas também perguntam

- O que são botas com biqueira de aço e como são projetadas? Guia Essencial para Segurança de Calçados Industriais

- Por que é importante usar botas de trabalho com biqueira de aço? Proteção máxima contra impactos para trabalhos perigosos

- É verdade que as botas com biqueira de aço deixam os dedos mais frios? A Verdade Sobre as Botas de Trabalho para Clima Frio

- Quais recursos de segurança adicionais as botas de trabalho com biqueira de aço geralmente incluem? Além da biqueira de aço

- Quais são as principais considerações ao escolher botas de segurança? Combine perigos com recursos para proteção máxima