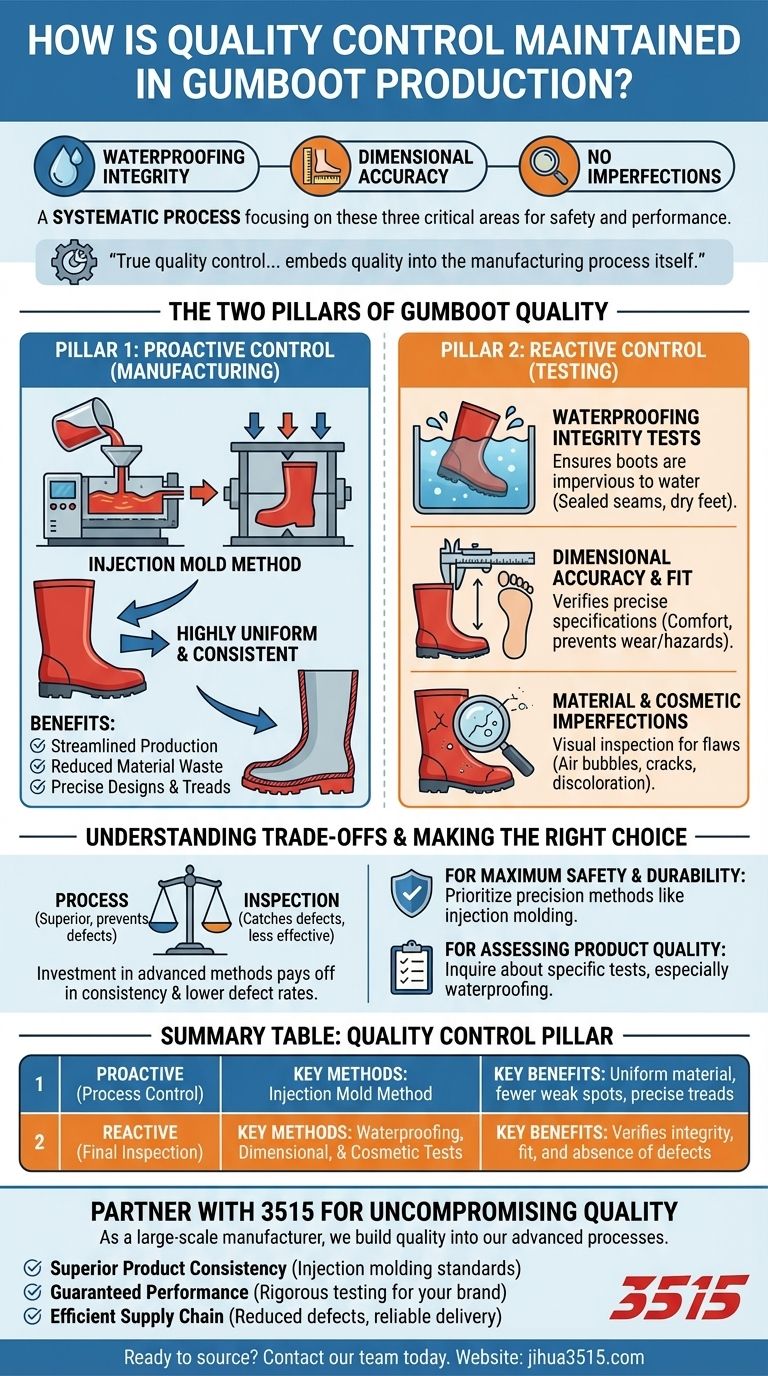

Em sua essência, o controle de qualidade na produção de galochas é um processo sistemático mantido por rigorosas verificações de inspeção. Essas verificações se concentram em três áreas críticas: integridade de impermeabilização, precisão dimensional para ajuste adequado e ausência de imperfeições cosméticas ou estruturais. Isso garante que cada bota atenda a rigorosos padrões de segurança e desempenho antes de chegar ao mercado.

O verdadeiro controle de qualidade nesta indústria não se trata apenas de capturar defeitos no final da linha. É uma estratégia abrangente que incorpora a qualidade no próprio processo de fabricação, usando técnicas avançadas para prevenir falhas antes que ocorram.

Os Dois Pilares da Qualidade de Galochas

O controle de qualidade eficaz não é uma ação única, mas uma abordagem dupla. Combina controle proativo de processo com inspeções reativas e detalhadas.

Pilar 1: Controle Proativo na Fabricação

A maneira mais eficaz de garantir a qualidade é incorporá-la diretamente ao produto desde o início.

O Método de Moldagem por Injeção

Uma técnica de ponta como o método de moldagem por injeção é uma forma de controle de qualidade proativo. A borracha derretida é injetada em um molde de bota sob alta pressão.

Este processo garante um resultado altamente uniforme e consistente de uma bota para outra, reduzindo significativamente a chance de pontos fracos ou inconsistências de material.

Benefícios da Fabricação Avançada

Ao usar métodos como a moldagem por injeção, os fabricantes otimizam a produção e reduzem o desperdício de material. Mais importante ainda, permite a criação de designs intrincados e padrões de sola com precisão absoluta, o que é crucial para segurança e função.

Pilar 2: Controle Reativo Através de Testes Rigorosos

Após a produção, as botas passam por uma série de testes para verificar sua integridade e desempenho.

Testes de Integridade de Impermeabilização

Este é o teste mais crucial. As botas são verificadas para garantir que sejam completamente impermeáveis à água, garantindo que os pés do usuário permaneçam secos e seguros. Isso confirma que o material e as costuras estão perfeitamente selados.

Precisão Dimensional e Ajuste

Os inspetores verificam se cada bota atende às especificações precisas de tamanho, altura e espessura da sola. Dimensões imprecisas podem levar a desconforto, desgaste prematuro e até riscos à segurança.

Imperfeições de Material e Cosméticas

Finalmente, cada bota é inspecionada visualmente para quaisquer falhas. Isso inclui procurar bolhas de ar na borracha, rachaduras, descoloração ou qualquer outra imperfeição que possa comprometer a durabilidade ou segurança da bota.

Entendendo os Compromissos

Nenhum sistema de controle de qualidade está isento de seu contexto, que geralmente envolve um equilíbrio entre tecnologia, mão de obra e custo.

Processo vs. Inspeção

Confiar apenas na inspeção manual no final da linha é menos eficaz do que usar um processo de fabricação superior desde o início. Um processo como a moldagem por injeção previne defeitos, enquanto a inspeção manual apenas os detecta.

Investimento em Consistência

Métodos de fabricação avançados podem exigir um investimento inicial maior, mas compensam através de menores taxas de defeito e redução de desperdício de material. Isso leva a um produto de alta qualidade consistentemente maior e, finalmente, a maior satisfação do cliente e confiança na marca.

Fazendo a Escolha Certa para o Seu Objetivo

Entender este processo permite que você avalie o calçado de forma mais eficaz.

- Se seu foco principal é segurança e durabilidade máximas: Priorize botas feitas com métodos de precisão como a moldagem por injeção, pois este processo inerentemente produz um produto mais uniforme e confiável.

- Se seu foco principal é avaliar a qualidade do produto: Pergunte sobre os testes específicos realizados, especialmente para impermeabilização, pois esta é a função mais crítica de uma galocha.

Ao entender a relação entre o processo de fabricação e a inspeção final, você pode julgar com mais precisão a verdadeira qualidade e confiabilidade do calçado.

Tabela Resumo:

| Pilar de Controle de Qualidade | Métodos Principais | Benefícios Principais |

|---|---|---|

| Proativo (Controle de Processo) | Método de Moldagem por Injeção | Material uniforme, menos pontos fracos, solas precisas |

| Reativo (Inspeção Final) | Testes de Impermeabilização, Dimensionais e Cosméticos | Verifica integridade, ajuste e ausência de defeitos |

Faça Parceria com 3515 para Qualidade Inquestionável

Como fabricante em larga escala, produzimos uma linha abrangente de calçados para distribuidores, proprietários de marcas e clientes de atacado. Nosso controle de qualidade não é apenas uma etapa final - está incorporado em nossos processos de fabricação avançados desde o início.

Entregamos:

- Consistência Superior do Produto: Técnicas avançadas como a moldagem por injeção garantem que cada bota atenda a padrões rigorosos.

- Desempenho Garantido: Testes rigorosos de impermeabilização, ajuste e durabilidade protegem a reputação da sua marca.

- Cadeia de Suprimentos Eficiente: Taxas de defeito reduzidas e desperdício de material significam entrega confiável e melhor valor.

Pronto para adquirir galochas com confiabilidade comprovada? Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e ver como nossas capacidades de produção podem funcionar para você.

Guia Visual

Produtos relacionados

- Sapatos utilitários duráveis com sola de borracha para fabrico por atacado e de marca personalizada

- Botas de chuva por atacado diretas da fábrica Duráveis, à prova de água e totalmente personalizáveis

- Fabricante por atacado de calçado de segurança para produção personalizada OEM/ODM

- Botas de lona com sola de borracha de alta tração

- Botas e Sapatos de Segurança Impermeáveis e Retardadores de Chama Premium

As pessoas também perguntam

- Quais são os benefícios das galochas com palmilha removível? Desbloqueie Conforto e Suporte Durante Todo o Dia

- Quem popularizou a bota Wellington e como ela recebeu o nome? Uma história de design prático

- As botas Wellington são boas para caminhar longas distâncias? Escolha o calçado certo para o seu terreno

- Quais são as vantagens das galochas de borracha natural? Flexibilidade, Durabilidade e Proteção Superiores

- Quais foram os usos iniciais das botas Wellington? Do campo de batalha à alta sociedade

- Como as galochas podem ser reparadas para prolongar a sua vida útil? Um guia para um uso duradouro

- Como as botas de borracha podem ser categorizadas em termos de qualidade? Do Básico ao Melhor da Classe

- O que devo fazer se escolhi o tamanho errado para as minhas galochas? Obtenha o ajuste perfeito e evite erros futuros